町工場お役立ちブログ

3Dプリンタは製造業でどう使う!?活用方法や注意点を解説

近年、製造業において「3Dプリンタ」が注目されています。

3Dプリンタを活用すれば、これまで困難だったことが容易に実現できるようになる可能性があるのです。

しかし、実際のところ3Dプリンタで何ができるのか、そもそもどのようなものなのかは意外とイメージしにくいのではないでしょうか。

そこで、この記事では、3Dプリンタの特徴や活用方法などについて解説していきます。

3Dプリンタとは?

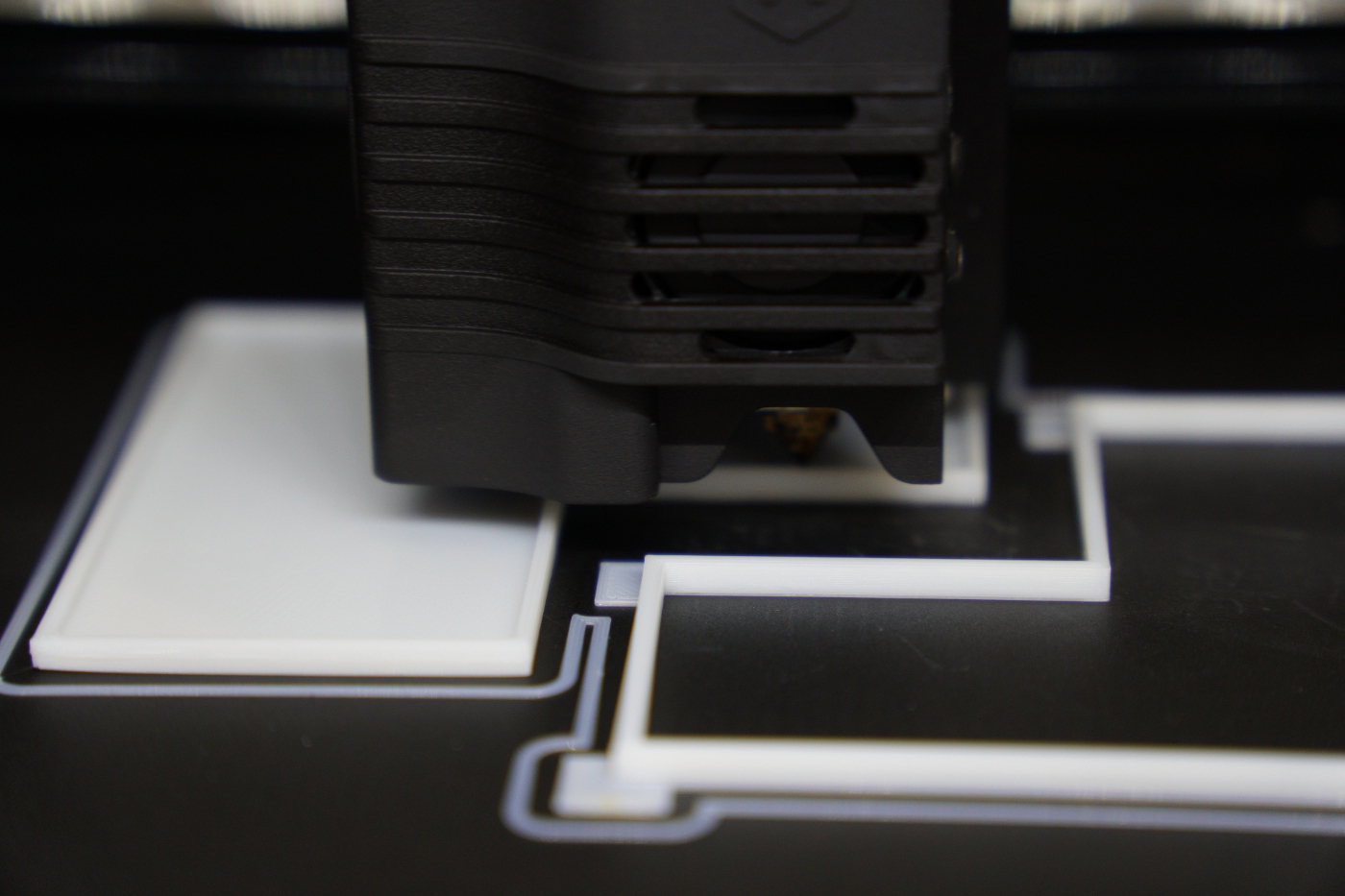

3Dプリンターとは、データに基づいて造られた2次元の断面形状を幾層にも積み重ねて3次元の立体物を作っていく機器の総称です。

3Dプリンタにはさまざまな造形方式があり、試作品製作だけでなく金型・治具・最終品の製造など幅広く対応しています。

熱溶解積層(FDM)方式

熱溶解積層(FDM)方式とは、フィラメント状の樹脂を熱で溶かしつつノズルから押し出し一筆書きのように積層していく方式です。

| メリット | デメリット |

|---|---|

| ・低価格・カラフルな造形が可能 ・強度が高い ・取り扱いが容易 |

・断層が目立ち表面が粗い ・後処理に手間がかかる |

粉末焼結積層造形(SLS)方式

粉末焼結積層造形方式は、SLS方式とも呼ばれています。

敷き詰めた樹脂や金属などの粉末状の材料をレーザーや放電で溶かし焼結させ、一層ずつ積み重ねていく造形方法です。

| メリット | デメリット |

|---|---|

| ・強度、耐熱、耐久性などが高い ・複雑な造形も可能 ・サポート材が不要(樹脂の場合) |

・表面がざらついている ・粉末の除去に手間や時間がかかる ・本体価格や維持費が高い |

光造形方式

光造形方式は、光硬化性樹脂(レジン)に紫外線を当てて一層ずつ硬化させる積層造形方式です。

| メリット | デメリット |

|---|---|

| ・高精度で表面がなめらか ・透明度が高い |

・太陽光下で劣化し壊れやすい ・後処理に手間がかかる ・装置や樹脂が高価 |

インクジェット方式

インクジェット方式とは、インクジェットヘッドから噴射された素材を固めて一層ずつ積層して造形する方式です。

| メリット | デメリット |

|---|---|

| ・高精度でなめらかな造形が可能 ・フルカラーで造形が可能 ・素材を混ぜて使用できる |

・太陽光での劣化が起こりやすい ・サポート材を多用するのでコストがかかる |

バインダージェッティング方式

バインダージェッティング方式とは、敷き詰めた金属粉末に光硬化性樹脂の結合材(バインダー)を噴射する作業を繰り返し造形していきます。

造形完了後、高温炉で焼結を行うことで結合材が焼失されるため、気孔が少なくなるのが特徴です。

製造業における3Dプリンタの活用方法

実際のところ製造業において、3Dプリンタはどのように活用されているのでしょうか。

詳しく見ていきましょう。

複雑な構造の製品の生産

製品の構造が複雑な場合、人の手や機械で加工を行うことには限界があります。

例えば、金属を加工する際、製品の内部で曲がりながら穴を開けるような加工は非常に難易度が高く、これまでは高い技術を持った作業者でなければ加工することができませんでした。

しかし、3Dプリンタを活用し、先ほど紹介したような一層ずつ積み上げていくような加工方法であれば、プリンタの操作方法さえ覚えれば容易に加工できるのです。

このように、加工の難易度にかかわらず、複雑な構造の製品でも生産しやすくなるのは、3Dプリンタの有効な活用方法だと言えるでしょう。

試作品の製作

3Dプリンタは試作品の製作にはかかせません。

まず、大きな理由としては「試作の繰り返しを行いやすい」というメリットが挙げられます。

通常、試作を行う場合は、設計を行ったのちに試作品を作るために協力会社に外注して金型や部品などを作り、それらを組み合わせて1つの試作品を完成させるでしょう。

ただし、試作がうまくいかなかった場合、また1から外注して製品が仕上がるまでに手間や時間がかかってしまいます。

そこで3Dプリンタを活用することで、設計してからすぐに製品を作り出せるようになり、試作が繰り返し行いやすくなるのです。

また、それにより短時間で複数の試作品を制作できるため、それぞれの比較もしやすくなります。

このように、3Dプリンタを活用すれば、スピード感のある試作品製作が実現できるでしょう。

治具・金型の製作

先ほどの試作品とも関連する話ですが、治具や金型の製作にも3Dプリンタは活用できます。

あまり生産されない部品の治具や金型を作るのは、コストや時間が非常に効率が悪いです。

しかし、3Dプリンタを使えば従来の治具・金型データを修正するだけで対応できるので、「設計変更があっても対応しやすい」「小ロットでも効率が悪くない」などのメリットがあります。

おわりに

3Dプリンタはまだ発展途上な部分もあり、「加工精度が低い」「強度が弱い」といった課題があるのも事実です。

しかし、今回紹介したように、うまく活用できればこれからの製造業にとって画期的なツールになるのは確かでしょう。

貴社ではどのように使っていけるか検討しながら、ぜひ新しい加工方法として取り入れてみてください。